一、产品简介:

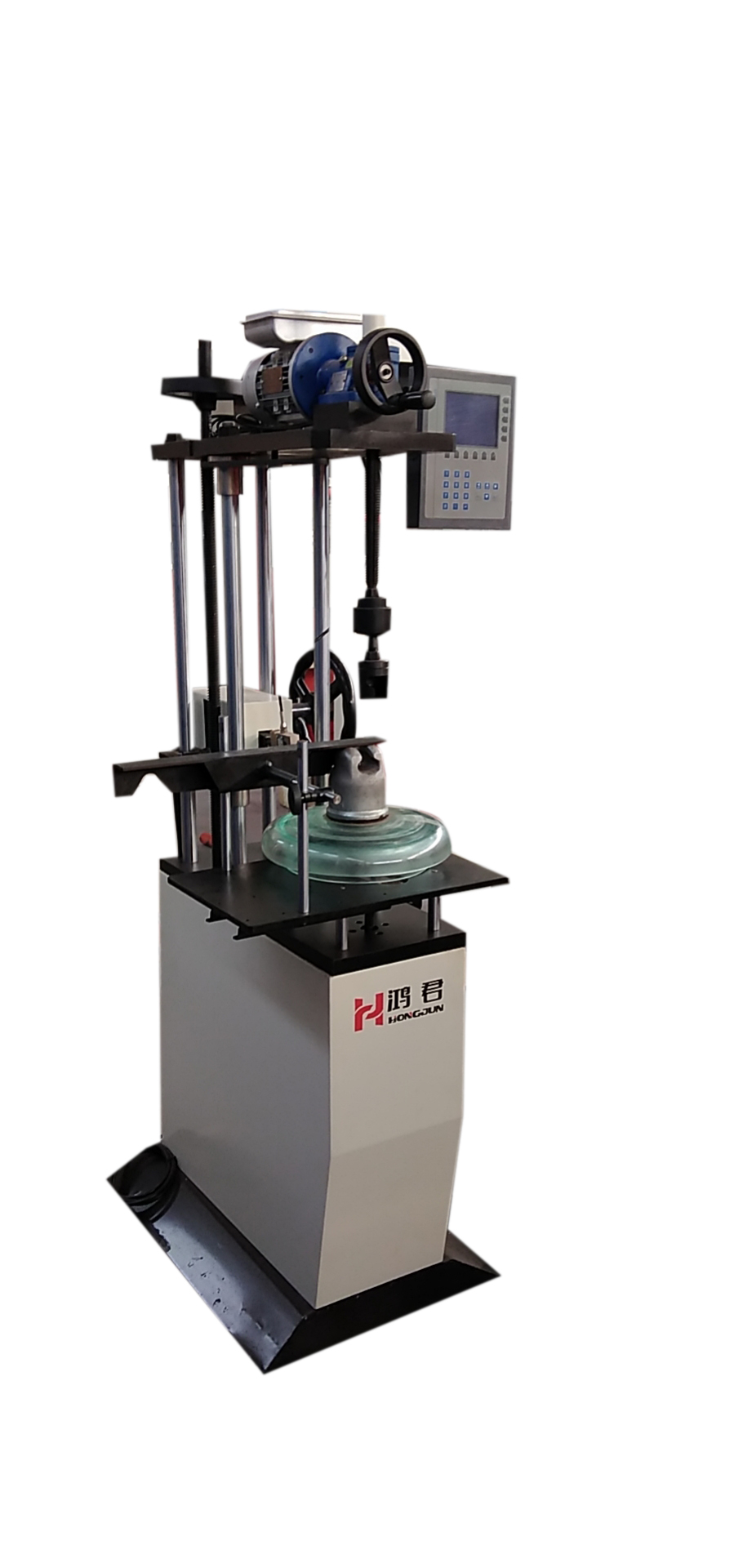

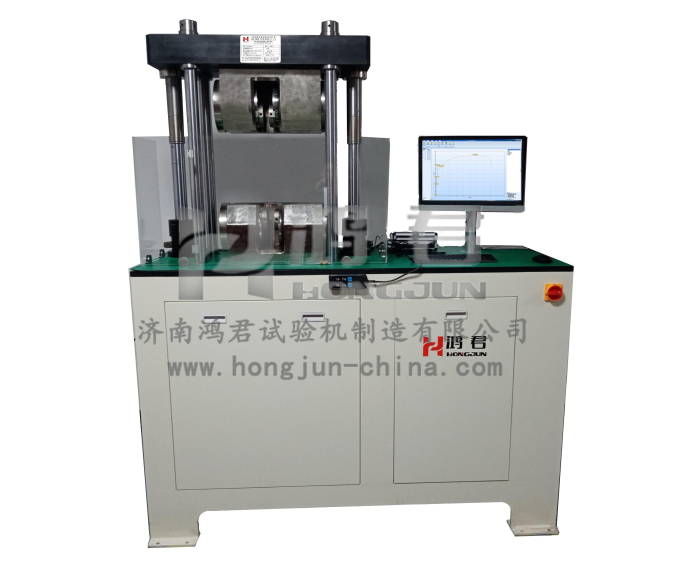

HWA-2000A型微机控制电液伺服机电联合试验机,参照国际标准IEC要求,主要用于对绝缘子两端同时施加电压和拉力,并测试其破坏极限值为试验要求的场合。主机采用油缸上置式主机结构,配合伺服控制系统、绝缘系统,确保试样击穿情况下控制软件不受影响,事实记录整个试验过程。是绝缘子行业、国家电网、电科院、中铁建、技术监督、商检仲裁等部门的理想测试设备。

二、方案描述

2.1 主机

主机采用油缸上置式主机,拉伸空间、压缩、弯曲试验空间都位于主机下方油缸座和工作台之间,操作方便。

2.2 传动系统

试台升降通过快速活塞实现,液压传动原理完成拉伸或压缩试验,试验空间的调整快速,方便。

2.3 液压系统

伺服自动模式:采用SMARTTEST试验机专用软件、伺服阀,控制试验力的加载、卸载、恒应力保载,操作方便。

2.4 安全保护装置

a) 当试验力超过每档最大试验力的2%-5%时,过载保护,停机。

b) 当活塞升起达到上极限位置时,行程保护,油泵电机停机。

c) 当试样在试验突然破断时,软件自动停机保护。

2.5伺服控制系统

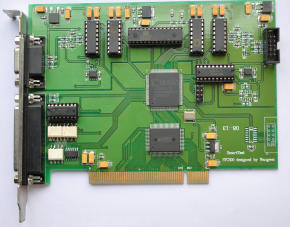

STC8800全数字闭环测控系统具有许多先进的特性和技术创新,主要体现在:

1、实现了试验力、试样变形、横梁位移和试验进程的四种闭环控制;

2、数据采集系统由4路高精准24位A/D转换通道组成。最高分辨率达1/500000,全程不分档;

3、选用BB、AD、Xilinx等原装名牌集成器件,全数字化设计;

4、符合PCIE总线标准,微机自动识别和安装,做到“即插即测”;

5、电子测量系统无电位器等模拟元件,保证互换性,方便维修更换。

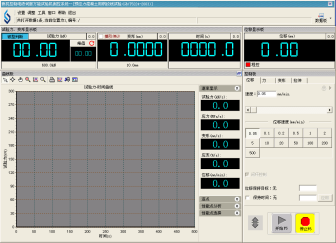

2.6控制软件

符合GB/T228-87、GB/T228-2002、GB/T228-2010等三十多个国家标准有关规定, 同时可根据GB、ISO、JIS、ASTM、DIN及用户提供多种标准进行试验和数据处理,并且具有良好的扩展性。

1. 计算机控制系统,具有集成度高、性能稳定、调整方便等优点。可以对实验数据进行实时采集,对实验特性曲线实现实时动态显示,试验数据文件能以Access常用数据库或SQLserve大型数据库的方式保存,方便实现客户的资源共享及网络管理,以及用户的再分析。对于用户自定义的各种Word、Excel报表,该软件可轻松实现访问,解决了不同用户或同一用户在不同时期对试验报表有不同需要的难题。该软件可处理试验力、位移、时间的原始数据及由此派生的曲线;

2. 保护功能:该机具有软件和机械两种限位保护方式,超过最大负荷自动停机的比例可动态设定;具有过流、过压、过载等多种保护功能;

3. 对于负荷通道可实现自动标示,直观方便;

4. 批量试验可实现曲线的分层次显示,曲线自动跟随;

5. 该软件可实现用户自定义的速度设定,速度的计算机调整。还可实现高精度的速度标定,随时调整速度档位和编码;

6. 监测试验过程:对试验过程中的试验力、位移、曲线等多种参数可实现实时显示;

7. 软件权限分级管理功能:为了提高软件及数据的安全性,该软件可以通过设置不同的密码保护来实现分权限管理功能;

8. 结果再现功能:试验操作完成并存盘后,可根据用户需要在以后任意时间打开并对试验数据进行再分析;

9. 可根据用户需要选择负荷~时间、负荷~位移、位移~时间等曲线来进行试验及数据显示、存储、分析及打印;

10. 曲线逐点遍历功能:可通过鼠标在曲线上点击力与变形值,以求得每一点的各种参量;

11. 结果对比功能:可以同时观察多个试验曲线,并可通过多个曲线的叠加、局部放大来实现待分析样品特性的比对;

12. 力接口:力通道接口及试验软件可根据用户需要配备各种传感器,并能进行标定、修改参数及正常试验;

13. 数据采样频率:可根据用户试验要求选择高速采样频率。

三、系统基本配置:

|

名称 |

厂家 |

备注 |

|

试验机主机 |

济南鸿君 |

油缸上置式框架结构 |

|

进口油泵 |

日本不二越柱塞油泵 |

油泵排量10L/min |

|

高精度油压传感器 |

镇海 |

30MPa; |

|

高精度间隙密封油缸 |

济南鸿君 |

纯间隙密封,无密封器件 |

|

试台调节系统 |

台湾晟邦 |

涡轮蜗杆传动 |

|

液压辅件 |

温州黎明 |

|

|

高压软管 |

新众力 |

|

|

进口伺服阀, |

意大利Atos |

响应频率(180HZ) |

|

电磁换向阀 |

北京华德 |

|

|

油液冷却系统 |

上海毅薇 |

|

|

STC8800双通道程控放大器 |

济南鸿君 |

分辨力1/500000 |

|

SMARTTEST专用控制软件 |

济南鸿君 |

自主研发 |

|

光电编码器 |

济南开思 |

2000线 |

|

强电控制部分 |

德力西 |

|

|

计算机 |

联想品牌 |

19吋液晶显示器 |

|

打印机 |

惠普 |

A4激光 |

|

技术资料 |

安装调试工具、密封件、使用说明书、软件使用手册、合格证、装箱单等见随机技术文件。 |

|

四、主要技术指标:

|

高电压环境适应条件 |

伺服控制系统可在不大于200000V交流高压环境正常工作 |

|

结构形式 |

油缸上置式(上压下拉) |

|

最大试验力(KN) |

2000 |

|

设备精度等级 |

1级 |

|

立柱 |

4立柱 |

|

试验力测量范围 |

8-2000KN |

|

控制方式 |

微机伺服恒应力控制 |

|

显示方式 |

计算机液晶屏显示 |

|

试验力示值准确度 |

小于±0.5% |

|

位移示值相对误差 |

0.1% |

|

试验空间(mm) |

拉伸空间:10-1800;压缩空间:0-1800。 |

|

数据采集系统分辨率 |

1/500000 |

|

动作保护 |

1、机械限位保护2、软件过载保护3、试样破断保护 |

|

活塞最大行程(mm) |

250 |

|

试样安装方式 |

悬挂式 |

|

上下压盘尺寸(mm) |

204*204 |

|

两立柱间有效宽度(mm) |

拉伸有效宽度900;压缩有效宽度:690。 |

|

主机外形尺寸(mm) |

1510×1040×4700 |

|

测力计外形尺寸(mm) |

1050×770×1778 |

|

操作台外形尺寸(琴台式)(mm) |

1100×700×860 |

|

整机重量 |

11200kg |

|

电源 |

380V |

注:(考虑设备会载高压电使用,所有零部件作无毛刺处理,所有外露配件均作2mm以上倒角。)

六、技术情报和资料的保密

1、本技术方案属于我公司技术资料,用户应对我方提供的技术情报和资料承担保密义务,不论本方案是否采用,本条款长期有效;

2、我方对用户提供的技术情报和资料亦应承担保密义务。

七、 售后服务

质保期自验收合格起一年,终生维护,一年内全免费服务,新机免费上门安装调试,免费培训操作人员。

1、所提供试验设备均符合现行国标或行业标准,保证试验设备的技术先进性,可靠性;

2、所需零部件及配件常年供应;

3、产品常年技术支持,产品维修保养24小时内提供解决方案,如需现场解决48小时内到达;

4、软件终生免费升级。

制造单位:济南鸿君试验机制造有限公司

通讯地址:济南市五峰山旅游度假区万归路416号

联系电话: 0531-87168882 13606400500

传 真: 0531-87168882

邮政编码:250305

专用试验机与普通万能试验机性能比较

1、主机结构方式

专用试验机:采用油缸上置:操作员站在平地即可装夹试样,操作方便。铅锤式受力结构,有效保证了受力中心线与几何中心线的重合。

普通万能试验机:采用油缸下置,上拉下压:上夹持点离地3米以上,必须登踏台阶,或将设备安装在坑内,这样会给安装试样和将来维修带来麻烦。举重式受力结构头重脚轻,设备越高越容易出现偏差产生摩擦力,影响精度及寿命。

2、主机油缸

专用试验机:油缸采用间隙密封油缸;活塞与缸壁间通过珩磨配合无任何密封件,油膜润滑,配合精度高无阻力,使用寿命长;缸体采用球墨铸铁铸造加工;非无缝钢管焊接(钢管焊接式油缸常用于工程缸由密封件密封)。

间隙配合油缸可以配置机械度盘式测力计进行测量。

普通万能试验机:活塞与缸壁间通常采用密封件密封,即使采用进口密封件使用寿命也不会超过3年就需更换密封件。当温度变化时密封件膨胀或缩小会产生交变阻力,无法配置机械度盘式测力计。

3、伺服控制系统

专用试验机:根据试样特点专业研发:抗干扰能力强,随时更新,试样模板针对性强。进口Atos伺服阀;成本高,但伺服阀响应频率快(180HZ),控制精度高,抗干扰能力强,进回程双向可控,是真正闭环控制。

专有高压电磁隔离设施将弱电部分与外部环境隔离;伺服控制不受高压强磁辐射干扰。

普通万能试验机:采购或自主研发试验机通用系统;伺服电机、数字阀;成本低、省电,但伺服电机响应频率慢(30Hz),回程不可控,控制精度低,故障率高。数字阀不耐疲劳一年至二年需要更换,无法维修。不适用于高压现场。

4、主机尺寸及重量

专用试验机:拉伸立柱净间距900mm;空间宽度大,适合装夹大尺寸试样,操作方便;大工作间距可有效避免高压放电时产生的空气电离传导。主机净重达9.8

吨钢性好,设备整体变形小。重量高,拉断试样时更稳定。

普通万能试验机:拉伸立柱净间距通常小于700mm;空间宽度窄,只适用于金属等细试样。主机净重通常小于7吨整体刚性弱,耐久性差,故障率高。

5、 主机空间调节方式

专用试验机:采用快速油缸传动调节;这种传动方式虽然加工成本高,但传动稳定,噪音低,不易损坏。

普通万能试验机:通常采用链条链轮方式传动;经常容易卡死,间隙需要不断调整,且链条运转噪音大。

6、油源泵站 本机采用进口不二越柱塞油泵,柱塞油泵工作压力高达31.5MPa;7柱塞循环供油,流量稳定,长时间工作无波动。配置10μ高压滤油器使油液洁净避免油缸因进入杂质而拉伤及油路堵塞。

国产柱塞泵噪音大,且使用寿命不长;国产齿轮泵工作压力一般低于20MPa,进口齿轮泵虽然工作压力可达26MPa,但使用一年后会因磨损工作压力逐渐下降。